De nieuwe SNG Sprinter in aanbouw in het Baskenland

In een vorige review hadden we het al over de mock-up, de stoelentest en de geschiedenis van de Sprinter-generatie. Pas geleden waren we overgevlogen naar het Spaanse plaats Bilbao, om daarvandaan naar de fabriek in het zuid-oostelijke Beasain te rijden waar de SNG Sprinters van het type 'Civity' gebouwd worden. Dit is zeker een interessant stuk vakwerk te noemen.

De reis begon vanaf het vliegveld bij Bilbao waarvandaan we na een hotelovernachting in oostelijke richting naar Beasain reden. De rit naar het Spaanse dorpje in het Baskenland duurt vanaf het vliegveld ongeveer een uur. Je rijdt over bochtige wegen, passeert tunnels en geniet van het mooie bergachtige landschap welke bij de Pyreneëen hoort. De aankomst vond plaats op een mooi fabrieksterrein welke door een groot deel van het stadje Beasain geweven is, dit vanwege de beperkte ruimte omdat het tussen bergen ligt.

Geschiedenis

CAF staat voor Construcciones y Auxiliar de Ferrocarriles en bestaat al sinds 1917 maar de activiteiten begonnen al in 1860 toen er onder de naam Fábrica de Hierros San Martín metalen platen werden gewalsd. In 1892 werd La Maquinista Guipuzcoana opgericht waarvan de hoofdactiviteit bestond uit het bouwen van railvoertuigen. In Zaragoza werd toen de eerste tram ontwikkeld. In 1905 veranderde het de naam in Fábrica de Vagones de Beasain (FVB).

CAF zelf werd opgericht in 1917 en specialiseerde zich eerst in de productie van goederenwagons en had toen 1.600 werknemers in dienst. In 1940 werd de fabriek aan de Spaans-Franse grens Irun opgericht, na de uitbreiding van de activiteit na de Spaanse Burgeroorlog (CAF nam deel aan de wederopbouw van de Spaanse spoorwegvloot). Tussen 1971 -1973 werd er een nieuwe fabriek in Zarogaza gebouwd.

Vroeger werd het meeste uit eigen productie gebouwd, maar tegenwoordig is het ondenkbaar dat er wordt samengewerkt met andere leveranciers, denk aan aandrijfsystemen, en motoren waar CAF streng op de kwaliteit toeziet.

Productie

De productie vindt plaats in diverse verschillende fabriekshallen. De eerste hal waaraan we een bezoekje brachten was de hal waar wielstellen gebouwd worden, daarna kregen we een kijkje in de werkplaats waarde wielen gefabriceerd werden en daarna bezochten we het belangrijkste deel van de fabriek: De fabricagehal, waar het grotere werk gebeurt: Het bouwen en testen van de treinen.

Wielstellen

De eerste hal op onze rondleiding was de hal voor de wielstellen. Deze is enkele jaren geleden gebouwd omdat de oude hal uit zijn jasje was gegroeid. In een grote overzichtelijke en schone hal konden we aanschouwen hoe het personeel de wielstellen in assembleerde. In dit proces wordt er gebruik gemaakt van een 'lopende band proces'. Er wordt hierbij niet met een lopende band gewerkt, maar de processen die plaatsvinden worden in delen uitgevoerd totdat het wielstel klaar is om gebruikt te kunnen worden: In korte lijnen genoemd begint het eerst bij een frame welke al door een andere leverancier gebouwd en aangeleverd wordt. Deze wordt vervolgens door CAF verder geassembleerd zodat de assen, wielen en de eventuele aandrijvingsmotor erin worden geplaatst.

In de hal bevonden zich draaistellen van diverse soorten treinen en andere lightrailvoertuigen, waaronder ook de NS CAF. Op een typeplaatje die bevestigd wordt aan het frame is te zien voor welke railvoertuig deze gebouwd wordt. Tot onze verrassing troffen we er zelfs een draaistel aan van de nieuwe URBOS-tram die wordt gebouwd voor de sneltram-verbinding voor het Utrechtse U-OV. Hierover schreven we al eerder toen we de mock-up in Nieuwegein bezochten. Hoewel er al een aantal geleverd zijn en momenteel proefritten op de Uithoflijn rijden worden deze lightrailvoertuigen in Zaragossa verder gebouwd.

De grote stalen wielen voor de railvoertuigen worden ook in eigen beheer van CAF gebouwd. Dit gebeurt in een speciale fabriek waar grote rollen aangeleverd staal onder extreem hete temperaturen worden verhit, waarna er wielen met flensen worden geperst. Volgens een woordvoerder van CAF is het vrij uniek dat zij dit in Spanje in eigen beheer uitvoeren.

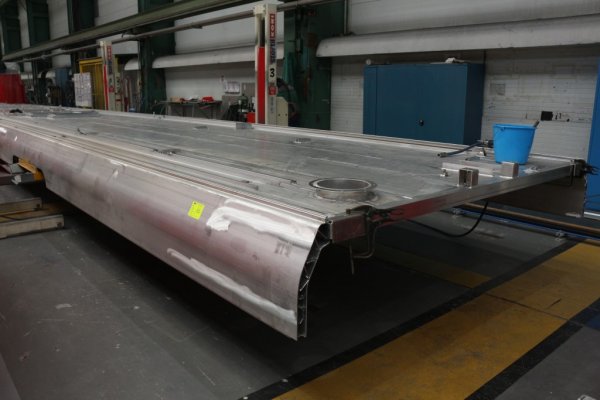

Casco

Nu de draaistellen en de wielen klaar zijn moet het casco van de trein worden samengesteld. Speciaal voor de productie van de SNG heeft CAF een speciale hal in gebruik waar enkel SNG-treinen worden gebouwd. Het begint met aluminium delen die gesneden worden tot herkenbare onderdelen van de trein. Het dak, de vloer, de zijwanden, en de bakovergangen, het zijn allemaal delen die vakkundig worden vastgelast.

De werkzaamheden vindt ook plaats in productielijnen, ook hier wordt weer het 'lopende band proces' uitgevoerd die we ook op de wielstellenafdeling tegenkwamen. Omdat de Civity van NS drie soorten rijtuigen heeft zijn er drie fabricagelijnen opgezet om de treinen van losse delen te fabriceren naar een herkenbare trein. Dit worden de stuurstandrijtuigen die voor beide kanten precies hetzelfde zijn en de tussenrijtuigen met zowel een toilet als zonder een toilet. De kopbakken hebben bij de driedelige serie een eerste of tweede klas aan de kant van de machinist cabine. Bij de vierdelige treinserie hebben de kopbakken heeft deze aan beide kanten van het treinstel een eerste klas. Omdat het verschil voornamelijk enkel de stoelen zijn, blijven de werkzaamheden aan het casco gelijk zodat er sprake blijft van drie verschillende rijtuigen, en dus drie verschillende productielijnen.

Omdat er volgens de procedures te werk wordt gegaan kunnen hierdoor na afloop alle drie de verschillende soorten rijtuigen tot twee treinen van een lengte van drie of vier rijtuigen worden gecombineerd. Voordat er naar een andere proces wordt gegaan vinden er intensieve controles plaats of er volgens de processen gewerkt is. Bij het lassen wordt er gebruik gemaakt van rode las-schermen. Hierdoor worden anderen personen in de werkplaats niet blootgesteld aan het gevaarlijke UV-licht wat tot 'las-ogen' kan lijden. Uiteindelijk krijgen de treindelen hun vorm, en wordt bij het koprijtuig de constructie van de cabine zichtbaar. Eerst zien we het metaalwerk welke voor de botsveiligheid zorgt en daarna de rest van de cabinevorm, die de trein het schuinvormige model geeft.

Als het casco zijn model heeft gekregen gaat de trein naar een spuitcabine welke buiten de hal gevestigd is. Het Spaanse warme klimaat helpt hierbij ook een handje mee zodat de vers aangebrachte laklaag van de trein snel kan drogen. Als het rijtuig zijn wit-blauw-gele kleur heeft zal deze weer terugkeren naar de hal om verder afgebouwd te worden. Zo het interieur ingebouwd worden, de technische apparatuur, de eventuele toiletten en de stuurtafels als erbij horen. De stuurtafel is voorzien van een ergnomische indeling waarvan de indeling sterk lijkt op de stuurtafel van de SLT van de NS. Dit was ook een eis die de NS gesteld had bij de aanbesteding, zodat machinisten snel gewend raken aan de trein. Ons werd er verteld dat machinisten in de praktijk tijdens de oefening en testritten al na vijf minuten door hadden hoe ze met de trein weg kunnen rijden. De instructie voor de machinisten duurt overigens drie dagen. Hierin leren ze de techniek van de trein kennen en hoe er gehandeld moet worden in geval van storingen.

Uiteindelijk ontstaat er na tiental 'werkstations' uiteindelijk een trein die zijn vorm en kleur heeft gekregen en klaar is om vastgekoppeld te worden tot een groot en lang geheel. Het testen kan gaan beginnen!

Testen

Op de testafdeling wordt de trein eindelijk op het spoor gezet. Ook wordt de trein weer aan elkaar gezet, echter gebeurt dit niet met alle precisie omdat de trein vanwege het transport toch weer los moet worden gehaald. Dit is nodig omdat Spanje een afwijkende spoorbreedtte heeft met breedspoor (1.668 milimeter tegenover 1.435 milimeter voor ons spoor). Hierdoor kan de trein geen proefritten maken in de buitenlucht. Wel worden er statische proeven gehouden, waarbij alle technische systemen worden uitgetest. Ook vindt er een simulatie plaats waarbij de trein op een speciale rolband zijn toeren kan maken terwijl deze stilstaat.

Tijdens het testproces wordt alle apparatuur in de trein gecontroleerd en nagemeten waarbij nauwkeurig wordt gekeken of de werking klopt. Met checklists in de hand hebben we kunnen aanschouwen hoe monteurs de werking van de noodrem hebben getest, waarbij er in de cabine de nodige alarmbellen afgingen en lampjes begonnen te knipperen, wat zeer belangrijk voor de machinist is.

Het het uitvoeren van een reeks testen en metingen worden de rijtuigen weer losgekoppeld van elkaar zodat ze op transport kunnen naar de haven.

Transport

Na een reeks van uitvoerige statische testen, waarbij alle apparatuur binnen in de trein op de juiste werking wordt getest gaat de trein op transport. De treindelen worden op een aantal opleggers geplaatst, waarna deze via de bergachtige provinciale wegen naar de haven van de stad Bilbao wordt gereden, wat een tocht is van ongeveer een anderhalf uur tot twee uur. Hier gaat de trein de boot op zodat deze via de zee naar de Botlek-haven van Rotterdam kan worden gevaren. Deze overbrenging duurt ongeveer een kleine week. De trein wordt een speciaal 'roll-on roll-of' schip ingerold, in een overdekt ruim geplaatst en stevig vastgezet. Omdat de trein overdekt is kan deze ook niet worden aangetast door weersinvloeden van buitenaf.

Wat er daarna volgt...

In een volgende reportage keren we weer terug naar Nederland om uitleg te geven over instroom van de eerste SNG-stellen in ons land en hebben we het over de eind-assemblage en de proef- en acceptatieritten die plaats zullen vinden voordat de treinen echt de reizigersdienst in gaan. Wordt vervolgd....

Lees ook: